(оригинал статьи в формате MS-Word)

Исходные данные: УАЗ-31514, лифтованный, колеса 35", аккумулятор 140 а/ч, генератор 90а.

У меня лебедка проработала около года, после чего сгорела, причем условия эксплуатации на мой взгляд не очень жесткие: 2 раза соревнования и покатушки всякие. Над лебедкой сильно не издевался, в моем понимании, конечно. Причем ухудшаться ситуация стала практически сразу после первой серьезной нагрузки и плавно переросла в полный отказ к концу года эксплуатации. Вскрытие, как водится, все показало :-).

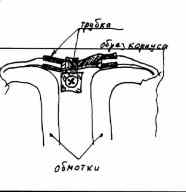

При нагреве лебедки во время работы больше всего страдает ротор, т.к. не имеет возможности эффективно охлаждаться. При нагреве из-за теплового расширения начинают отгибаться наружу витки провода обмоток ротора и задевать за токоввод статора (рис.1). При этом возрастает потребляемый ток, снижается мощность и усиливается перегрев, что приводит к еще большей деформации обмоток, заклиниванию ротора и межвитковому замыканию обмоток из-за выгорания изоляции.

На мощных стартерах (например для МТЗ) и двигателях лебедок других производителей (например T-MAX) для предотвращения подобного предусмотрен специальный бандаж из пропаянной проволоки.

Рис.1. Сгоревший ротор (виден износ выступающих обмоток)

Еще один вскрытый факт - соленоиды, подающие питание на лебедку, есть не что иное, как дистанционный выключатель массы ВМД-1А, рассчитанный на ток 50 А. Если посмотреть, какие токи коммутируются под номинальной нагрузкой, становится понятно, ресурс этих девайсов будет не очень большим. Впрочем пока нареканий на них нет.

Штатный двигатель представляет собой модифицированный стартер СТ-230, запчасти на который не являются дефицитом. Это его основное и единственное достоинство. Однако, разработчики АР-9000 несколько все усложнили.

Начинаем бороться:

1. Выбрасываем оригинальную переходную муфту между валом двигателя и шестигранником торсионного вала планетарного редуктора (если ротор сгорел разумеется). Зачем она нужна, когда можно взять инструментальную головку на 8? Теперь при замене ротора надо будет всего-то проточить посадочное место подшипника передней крышки (противоположной щеточному узлу), отрезать вал по размеру болгаркой и наждаком выточить квадрат на конце вала под головку (рис.2).

Рис.2. Присоединение торсионного вала

2. Для предотвращения тепловой деформации и последующего закорачивания обмоток, накладываем бандаж из пропаянной проволоки на выходы витков обмоток ротора со стороны передней крышки двигателя. Для этого сначала аккуратно плоскогубцами отгибаем в радиальном направлении витки обмоток для придания профилю обмоток слегка вогнутой формы (немного, чтобы только бандаж не свалился). Затем наматываем через теплостойкую прокладку 6-8 витков тонкой луженой проволоки и пропаиваем (рис. 3).

Рис.3. Бандаж на обмотках ротора

3. Обмотки статора в оригинальной конструкции отличаются от магазинных не только схемой коммутации, но и длиной концов. Чтобы это пофиксить пришлось отмотать полвитка от 2-х обмоток и обжать вместе 2 получившихся конца при помощи подходящего кабельного наконечника.

Как показали исследования отечественных двигателей постоянного тока, наиболее подходящим для целей "апгрейда" является тракторный стартер производства КЗАТЭ типа 241.3708, 242.3708. При мощности приблизительно в 2 раза большей (3,86 квт), чем СТ-230 он имеет почти такие-же габариты по длине.

В данном случае, возможно, важна не столько повышенная мощность (СТ-230 тоже нормально крутил пока не начал замыкать), сколько большее сечение обмоток. Кроме того, ротор этого стартера уже имеет бандажи, защищающие обмотки от тепловой деформации. Все это в первую очередь позволяет повысить надежность системы. Из минусов данного решения можно выделить несколько большее токопотребление двигателя под малыми нагрузками.

Чтобы прикрутить двигатель к лебедке:

1. Делаем переднюю крышку электродвигателя. Удобно для этих целей отрезать с помощью шлифмашинки 10 мм от передней части корпуса стартера (где крепится бендикс).

2. Выполняем в левой "щеке" лебедки крепежные отверстия:

3 отверстия с резьбой М6 для совместного крепления передней крышки и крышки с передним подшипником ротора 2 отверстия диаметром 8,5 мм под стяжные болты двигателя. 3. Обрезаем по размеру вал ротора, стачиваем его конец под квадрат, так, чтобы можно было одеть инструментальную головку на 8. Головку фиксируем на валу ротора и на шестиграннике при помощи винтов М5 и герметика (рис.2).

4. Отсоединяем концы обмоток статора, которые идут на щетки, соединяем их вместе и выводим на изолированный болт на корпусе. Удобно для этой цели воспользоваться медной трубкой, спаяв из нее некий коммутатор (рис. 5). На этот болт потом будем цеплять один из белых проводов (другой белый пойдет на штатный гибкий вывод статора).

Рис.5 Вариант соединения обмоток статора.

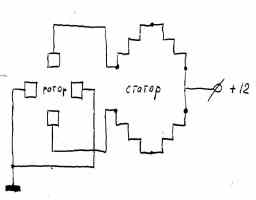

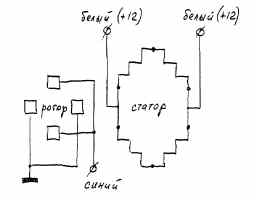

5. Высвободившиеся концы щеток тоже соединяем и выводим на изолированный болт на крышке стартера. Для этой цели я применил изолированную плоскую медную шинку с отверстиями на концах, куда прикрутил концы щеток. Сюда потом будем цеплять синий провод. Схема стандартной коммутации стартера представлена на рис.6., схема подключения двигателя лебедки - на рис.7.

Рис.6. Схема подключения обмоток автомобильного стартера.

Рис.7. Схема подключения электродвигателя лебедки.

6. Так как я выдвинул торсионный вал за пределы редуктора и одел на него инстументальную головку, пришлось еще поднять лебедку от основания на 25 мм. (Для проставок применил стальной пруток квадратного сечения).

Как известно, у Питерской лебедки есть большой недостаток - отсутствие тормоза. Если не хочется заморачиваться с применением тормозных втулок от буржуйских лебедок - есть простой рабоче-крестьянский вариант.

1. Сверлим насквозь крышку планетарного редуктора (она там толщиной порядка 1,5 мм) и выдвигаем наружу торсионный вал, так, чтобы на него можно было одеть инструментальную головку на 8 (рис.8). В точке выхода вала из корпуса редуктора сооружаем нехитрый сальник из большой шайбы и куска толстой резины. Все крепим на 3-х винтах М5 к корпусу редуктора.

Рис.8. Вывод торсионного вала за пределы редуктора

2. Теперь к этой головке можно по мере надобности цеплять обычную трещетку из набора инструментов (см. рис.9).

Рис.9. Трещетка в качестве тормоза

Момент, развиваемый на валу работающего двигателя лебедки (20-30 Н*м) вполне соизмерим с усилием, под которым работают хорошие инструментальные трещетки. Из минусов данного устройства можно отметить некоторую сложность освобождения тормоза под нагрузкой.

В случае выхода из строя электродвигателя, при такой компоновке, можно вместо трещетки цеплять немного модифицированный кривой стартер с карданчиком (см. рис. 10) и крутить руками. Расчетная скорость такого "лебежения" - 10см/мин. Много это или мало - видимо зависит от условий.

Справедливости ради хочу отметить, что устройства эти пока не проверены в деле.

Рис.10. Ручной привод

Изначально целью ставилось применение минимума дополнительных крепежных устройств и сохранение исходных габаритных размеров автомобиля.

Как раз помещается (даже с усиленным двигателем) внутри передней части рамы. Получается немного не по центру, но это ни на что существенно не влияет (рис.11).

Рис.11. Общий вид передней части

Что необходимо сделать:

Рис.12. Передняя лебедка. Вид снизу.

Коробка с коммутирующими реле у меня поместилась под капотом в районе расширительного бачка (сам бачок прикрепил резиновым ремнем с крючками к коммутационной коробке). Разъем пульта управления мне показалось удобным вывести в салон несколько выше и правее штатного размыкателя массы.

Рис.13. Передняя лебедка. Вид сверху.

Чтобы поместилась внутри рамы пришлось повозиться. Получается опять же не по центру, но это опять же ни на что не влияет (рис.14).

Рис.14. Задняя лебедка. Общий вид.

Что пришлось сделать:

В передней части - за новый усилитель поперечины рамы, прихватывая заодно штатную поперечину. В задней части - к швеллеру первой задней поперечины рамы (куда фаркоп крепится), в двух точках - снизу и сзади. (рис.15)

Рис.15. Задняя лебедка. Вид снизу.

Рис.16. Левый задний бампер.

Рис.17. Правый задний бампер.